فلز ماده ای است (معمولاً جامد) که شامل یک یا چند عنصر فلزی (مانند آهن ، آلومینیوم ، مس ، کروم ، تیتانیوم ، طلا ، نیکل ) و اغلب نیز عناصر غیرفلزی (مثلاً کربن، نیتروژن، اکسیژن) به نسبت مقادیر کم ویژگی منحصر به فرد فلزات، تا آنجا که به ساختار آنها مربوط می شود، وجود حامل های بار، به ویژه الکترون ها است . ماهیت پیوند فلزی این ویژگی را می دهد. رسانایی الکتریکی و حرارتی فلزات از غیرمکانی شدن الکترون های بیرونی آنها سرچشمه می گیرد .

باند فلزی

پیوند فلزی یک پیوند شیمیایی است که در آن اتمها برای پیوند با یکدیگر، الکترونها را به اشتراک نمیگذارند یا مبادله نمیکنند. در عوض، بسیاری از الکترونها (تقریباً یک الکترون برای هر اتم) کم و بیش آزاد هستند تا در سراسر فلز حرکت کنند، به طوری که هر الکترون بتواند با بسیاری از اتمهای ثابت تعامل کند.

الکترونهای آزاد هستههای یونی با بار مثبت را در برابر نیروهای دافعهای الکترواستاتیکی که در غیر این صورت بر یکدیگر اعمال میکنند، محافظت میکنند. در نتیجه، پیوند فلزی در شخصیت غیر جهت دار است. پیوند فلزی در فلزات و آلیاژهای آنها یافت می شود. حرکت آزاد یا جابجایی الکترونهای پیوند منجر به خواص فلزی کلاسیک مانند درخشش (بازتاب نور سطحی)، هدایت الکتریکی و حرارتی ، شکلپذیری و استحکام کششی بالا میشود.

متالورژی

متالورژی حوزه ای از علم مواد و مهندسی مواد است که به مطالعه رفتار فیزیکی و شیمیایی عناصر فلزی و آلیاژهای آنها می پردازد.

متالورژی به خواص و ساختار شیمیایی، فیزیکی و اتمی فلزات و اصولی که به موجب آن فلزات برای تشکیل آلیاژها با هم ترکیب می شوند، مربوط می شود. متالورژی برای جداسازی فلزات از سنگ معدن آنها استفاده می شود.

متالورژی به متالورژی آهنی (متالورژی آهن و آلیاژهای آن که به عنوان متالورژی سیاه نیز شناخته می شود) و متالورژی غیرآهنی (متالورژی آلومینیوم، مس و غیره) تقسیم می شود . متالورژی آهنی شامل فرآیندها و آلیاژهای مبتنی بر آهن است، در حالی که متالورژی غیر آهنی شامل فرآیندها و آلیاژهای مبتنی بر فلزات دیگر است.

آلیاژها

آلیاژ مخلوطی از دو یا چند ماده است که حداقل یکی از آنها فلز است. آلیاژها می توانند ریزساختاری متشکل از محلول های جامد داشته باشند که در آن اتم های ثانویه به عنوان جانشین یا بینابینی در یک شبکه کریستالی معرفی می شوند . یک آلیاژ همچنین ممکن است مخلوطی از فازهای فلزی باشد (دو یا چند محلول که ریزساختاری از کریستال های مختلف را در فلز تشکیل می دهند). نمونه هایی از آلیاژهای جایگزین عبارتند از برنز و برنج که در آنها برخی از اتم های مس به ترتیب با قلع یا روی جایگزین می شوند.

محلولهای جامد کاربردهای تجاری و صنعتی مهمی دارند، زیرا چنین مخلوطهایی اغلب خواص برتری نسبت به مواد خالص دارند. بسیاری از آلیاژهای فلزی محلول های جامد هستند و حتی مقادیر کمی از املاح می تواند بر خواص الکتریکی و فیزیکی حلال تأثیر بگذارد.

آلیاژسازی یک عمل رایج است زیرا پیوندهای فلزی امکان اتصال انواع مختلف فلزات را فراهم می کند. به عنوان مثال، فولادهای زنگ نزن آستنیتی، از جمله فولاد ضد زنگ نوع 304 (حاوی 18٪ – 20٪ کروم و 8٪ – 10.5٪ نیکل)، دارای ساختار مکعبی از اتم های آهن با کربن در محلول جامد بینابینی هستند .

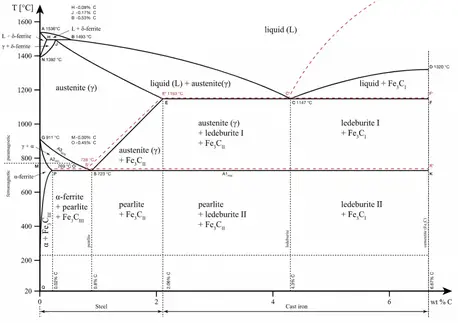

آلیاژهای آهنی ، که آهن جزء اصلی آنها است، شامل فولاد و چدن (با محتوای کربن چند درصد) و آلیاژهای آهن با سایر فلزات (مانند فولاد ضد زنگ) است. آلیاژهای آهنی به دلیل استحکام خود شناخته می شوند و آلیاژها معمولاً قوی تر از فلزات خالص هستند، اگرچه آنها معمولاً هدایت الکتریکی و حرارتی کمتری دارند. ساده ترین آلیاژهای آهنی به عنوان فولاد شناخته می شوند و از آهن (Fe) آلیاژ شده با کربن (C) (بسته به نوع حدود 0.1٪ تا 1٪) تشکیل شده اند. افزودن مقدار کمی کربن غیر فلزی به آهن، شکل پذیری عالی آن را با استحکام بیشتر عوض می کند. فولاد به دلیل استحکام بسیار بالا ، اما همچنان چقرمگی قابل توجه، و توانایی آن در تغییر شدید توسط عملیات حرارتی، یکی از مفیدترین و رایج ترین آلیاژهای آهنی در استفاده مدرن است.

همچنین ببینید: محلول جامد چیست؟

فرآوری فلزات

از لحاظ تاریخی، پردازش فلزات یکی از حوزه های کلیدی در علم مواد را داراست. علم مواد یکی از قدیمی ترین اشکال مهندسی و علوم کاربردی است و ماده انتخابی در یک دوره معین اغلب یک نقطه تعیین کننده است (به عنوان مثال، عصر حجر، عصر برنز، عصر آهن). پردازش فلزات شامل تولید آلیاژها ، شکل دهی ، عملیات حرارتی و عملیات سطحی محصول است. تعیین سختی فلز با استفاده از مقیاسهای سختی راکول، ویکرز و برینل روشی رایج است که به درک بهتر کشسانی و پلاستیسیته فلز برای کاربردها و فرآیندهای مختلف تولید کمک میکند. وظیفه مهندسان مواد ایجاد تعادل بین خواص مواد مانند هزینه، وزن، استحکام ، چقرمگی ، سختی ، خوردگی، مقاومت در برابر خستگی و عملکرد در دمای شدید است. برای دستیابی به این هدف باید محیط عملیاتی را به دقت در نظر گرفت. در محیط آب شور، فلزات آهنی و برخی آلیاژهای آلومینیوم به سرعت خورده می شوند. فلزاتی که در معرض شرایط سرد یا برودتی قرار می گیرند ممکن است یک تغییر شکل پذیر به شکننده را تحمل کنند و چقرمگی خود را از دست بدهند و شکننده تر و مستعد ترک شوند. فلزات تحت بارگذاری سیکلی مداوم می توانند از خستگی فلز رنج ببرند. فلزات تحت تنش ثابت در دماهای بالا می توانند خزش کنند.

فرآیندهای فلزکاری

فرآوری فلزات در حالت جامد را می توان به دو مرحله عمده تقسیم کرد:

- کار گرم . ابتدا، مواد خام به شکل شمش یا بیلت بزرگ، معمولاً با نورد، آهنگری یا اکستروژن، به شکلها و اندازههای کوچکتر گرم کار میشوند. این فرآیندها در دمایی بالاتر از دمایی که در آن تبلور مجدد رخ می دهد رخ می دهد. بالاتر از دمای تبلور مجدد به مواد اجازه می دهد تا در طول تغییر شکل تبلور مجدد کنند. این مهم است زیرا تبلور مجدد مواد را از سخت شدن کرنش حفظ می کند و در نهایت استحکام تسلیم و سختی را کم و شکل پذیری بالا را حفظ می کند . برای عملیات گرم کاری، تغییر شکل های بزرگ ممکن است، که ممکن است متوالی تکرار شوند، زیرا فلز نرم و انعطاف پذیر باقی می ماند. به طور کلی، فلزات با فرآیندهایی مانند:

- آهنگری

- متحرک

- اکستروژن

- طراحی

- ریخته گری

- کار سرد . سرد کاری یک فرآیند فلزکاری است که در زیر دمای تبلور مجدد اتفاق می افتد. از آنجایی که تغییر شکل پلاستیک ناشی از حرکت نابجایی هاست ، فلزات را می توان با جلوگیری از این حرکت تقویت کرد. هنگامی که یک فلز به صورت پلاستیکی تغییر شکل میدهد، نابجاییها حرکت میکنند و دررفتگیهای اضافی ایجاد میکنند. اگر اتمهای یکی از صفحات اطراف پیوندهای خود را بشکنند و با اتمهای لبه انتهایی پیوند مجدد پیدا کنند، نابجاییها میتوانند حرکت کنند. چگالی نابجایی در فلز با تغییر شکل یا کار سرد به دلیل تکثیر نابجایی یا تشکیل نابجایی های جدید افزایش می یابد. هرچه نابجایی های درون یک ماده بیشتر باشد، بیشتر برهم کنش می کنند و سنجاق یا درهم می شوند. این امر باعث کاهش تحرک دررفتگی ها و تقویت مواد می شود. این فرآیند به عنوان کار سرد شناخته میشود، زیرا تغییر شکل پلاستیک باید در دمایی کم رخ دهد که اتمها نتوانند خود را دوباره مرتب کنند. این فرآیند سختتر و قویتر کردن فلز از طریق تغییر شکل پلاستیک است. روشهای شکلدهی سرد معمولاً به چهار گروه عمده طبقهبندی میشوند:

- فشرده کننده

- خم شدن

- طراحی

- برش زدن

پردازش حرارتی فلزات

فلزات را می توان برای تغییر خواص استحکام ، شکل پذیری ، چقرمگی ، سختی یا مقاومت در برابر خوردگی، عملیات حرارتی کرد. بسیاری از پدیده ها در فلزات و آلیاژها در دماهای بالا رخ می دهند. به عنوان مثال، تبلور مجدد و تجزیه آستنیت. هنگامی که از عملیات حرارتی مناسب یا فرآیندهای حرارتی استفاده می شود، اینها در تغییر ویژگی های مکانیکی موثر هستند. استفاده از عملیات حرارتی روی آلیاژهای تجاری یک روش بسیار رایج است. فرآیندهای معمول عملیات حرارتی عبارتند از بازپخت، سخت شدن بارش، خاموش کردن، و تمپرینگ.

- آنیل کردن . اصطلاح بازپخت به عملیات حرارتی اشاره دارد که در آن یک ماده برای مدت طولانی در معرض دمای بالا قرار می گیرد و سپس به آرامی سرد می شود. در این فرآیند، فلز از تنشها خلاص میشود و ساختار دانهای را بزرگ و لبههای نرم میسازد، به طوری که هنگام ضربه یا فشار به فلز، به جای شکستن، فرورفته یا شاید خم میشود. همچنین سنباده زدن، آسیاب کردن، یا برش دادن، بازپخت فلز آسانتر است.

- خاموش کردن . Quenching به عملیات حرارتی اطلاق می شود که در آن یک ماده به سرعت در آب، روغن یا هوا خنک می شود تا خواص خاصی از مواد به ویژه سختی بدست آید. در متالورژی معمولاً از کوئنچ برای سخت شدن فولاد با وارد کردن مارتنزیت استفاده می شود. در هر فولادی تعادلی بین سختی و چقرمگی وجود دارد. هرچه فولاد سختتر باشد، سختی یا مقاومت آن در برابر ضربه کمتر است و هرچه در برابر ضربه مقاومتر باشد، سختی آن کمتر است.

- معتدل کردن . اصطلاح تمپرینگ به عملیات حرارتی برای افزایش چقرمگی آلیاژهای مبتنی بر آهن اشاره دارد. معمولاً پس از سخت شدن برای کاهش مقداری از سختی اضافی، تمپر انجام می شود. این کار با گرم کردن فلز تا دمایی زیر نقطه بحرانی برای مدت معینی انجام میشود و سپس اجازه میدهیم تا در هوای ساکن خنک شود. تمپر باعث می شود فلز سختی کمتری داشته باشد و در عین حال بهتر می تواند ضربه ها را بدون شکستگی تحمل کند. تمپر باعث رسوب عناصر آلیاژی محلول می شود یا در مورد فولادهای خاموش شده، مقاومت ضربه و خواص شکل پذیری را بهبود می بخشد.

- سالخورده . سخت شدن سن که به آن سخت شدن بارشی یا سخت شدن ذرات نیز می گویند، یک روش عملیات حرارتی است که بر اساس تشکیل ذرات بسیار کوچک و یکنواخت پراکنده فاز دوم در ماتریس فاز اصلی برای افزایش استحکام و سختی برخی از آلیاژهای فلزی است. سخت شدن رسوبی، استحکام تسلیم مواد چکش خوار، از جمله اکثر آلیاژهای ساختاری آلومینیوم، منیزیم، نیکل، تیتانیوم، مقداری فولاد و فولاد ضد زنگ را افزایش می دهد. در سوپرآلیاژها، شناخته شده است که باعث ایجاد ناهنجاری در استحکام تسلیم می شود و استحکام بسیار خوبی در دمای بالا ایجاد می کند.

پیوستن به فرآیندها

- جوشکاری . در جوشکاری، یکی از رایجترین فرآیندهای اتصال، دو یا چند قطعه فلزی به هم متصل میشوند تا با استفاده از حرارت زیاد، قطعات را ذوب کرده و خنک شوند و باعث همجوشی میشوند.

- لحیم کاری . لحیم کاری یک فرآیند اتصال فلز است که در آن یک فلز پرکننده ذوب شده و به یک مویین کشیده می شود که از مونتاژ دو یا چند قطعه کار تشکیل شده است. فلز پرکننده دارای نقطه ذوب کمتری نسبت به فلز مجاور است. لحیم کاری متفاوت از جوشکاری است که شامل ذوب قطعات کار و لحیم کاری در دماهای بالاتر برای فرآیندی مشابه نیست، در حالی که به قطعات بسیار نزدیک تری نسبت به لحیم کاری نیاز دارد.

- لحیم کاری . تکنیکی برای اتصال فلزات با استفاده از آلیاژ فلز پرکننده با دمای ذوب کمتر از 425 درجه سانتیگراد (800 درجه فارنهایت). به دلیل دمای پایین تر و آلیاژهای مختلف مورد استفاده به عنوان پرکننده، واکنش متالورژیکی بین پرکننده و قطعه کار حداقل است و در نتیجه اتصال ضعیف تری ایجاد می شود. در مونتاژ الکترونیک، آلیاژ یوتکتیک با 63% قلع و 37% سرب (یا 60/40 که در نقطه ذوب تقریباً یکسان است) آلیاژ انتخابی بوده است.

- پرچین . پرچ کردن یکی از قدیمی ترین فرآیندهای اتصال فلزکاری است. پرچ در اصل یک پیچ دو سر و بدون رزوه است که دو قطعه فلز دیگر را در کنار هم نگه می دارد. در حال حاضر پرچ کردن همچنان کاربردهای مهمی در صنعت و ساخت و ساز دارد. پرچ های جامد در کاربردهایی که قابلیت اطمینان و ایمنی اهمیت دارد استفاده می شود. یک کاربرد معمولی برای پرچ های جامد را می توان در قسمت های ساختاری هواپیما یافت. برای مونتاژ قاب یک هواپیمای مدرن از صدها هزار پرچ جامد استفاده می شود.

متفرقه فرآوری فلزات

- تف جوشی. تف جوشی فلزی فرآیند فشرده سازی و تشکیل یک فلز پودری در اثر حرارت یا فشار بدون ذوب شدن آن تا حد مایع شدن است.

- روکش لیزری. در فرآیند روکش لیزری، پودر فلزی از طریق یک پرتو لیزر متحرک (به عنوان مثال، بر روی یک ماشین 5 محور NC نصب شده است) دمیده می شود. فلز ذوب شده به یک بستر می رسد و یک حوضچه مذاب تشکیل می دهد. حرکت هد لیزری این امکان را فراهم می کند که آهنگ ها روی هم چیده شوند و یک قطعه سه بعدی بسازید.

- پرینت سه بعدی . چاپ سه بعدی فلز بر اساس تف جوشی یا ذوب فلز پودر آمورف در یک فضای سه بعدی برای ایجاد هر شکل جسمی است. در سطح بالایی، فرآیند چاپ سه بعدی شامل برش دادن یک فایل CAD به لایه های مجزا و سپس ساختن آن قسمت لایه به لایه است.